Table des matières

Introduction

La modification des bitumes par des polymères est une pratique courante. Celle-ci vise à renforcer les propriétés de résistance des liants bitumineux pour les adapter à l’application visée, au trafic ou encore au climat.

Si certains polymères peuvent être dispersés aisément par simple ajout et mélange en cuve, les élastomères requièrent bien souvent des dispositifs industriels de dispersion spécifiques, énergivores et onéreux. La réussite de telles incorporations repose sur quelques principes de base dont l’étude laboratoire des matières premières, qui permettra de valider la compatibilité entre le liant pur et le polymère.

La compatibilité des matériaux

Le bitume, ou plutôt les bitumes, sont composés d’une grande variété des molécules que l’on classe en quatre grandes familles : les asphaltènes (solide noir) d’une part, et les maltènes d’autre part, qui incluent les résines, les aromatiques et les huiles saturées. Ces familles constituent un continuum moléculaire et leurs proportions respectives influent sur l’équilibre colloïdal et les propriétés rhéologiques du liant. Une organisation moléculaire spécifique entre ces familles permet en effet de maintenir les asphaltènes en suspension, en lien étroit avec les résines, baignant dans une matrice plus fluide composée par le reste des maltènes. Cette organisation est responsable du comportement visco-élastique des bitumes, comportement que l’on cherche à optimiser par l’ajout de composantes plastomériques ou élastomériques selon le cas.

L’incorporation d’un polymère à ce système en équilibre peut en provoquer la déstabilisation. Couramment, l’ajout du polymère élastomère est suivi d’une étape dite de « maturation/digestion », au cours de laquelle le polymère va absorber une partie des maltènes du bitume et « gonfler ». En « pompant » ainsi une fraction du liant, il n’est pas rare que l’équilibre colloïdal régnant dans le liant soit rompu, conduisant alors à une séparation des phases lors du stockage et à la perte des propriété visco-élastiques du liant.

Les vérifications au laboratoire

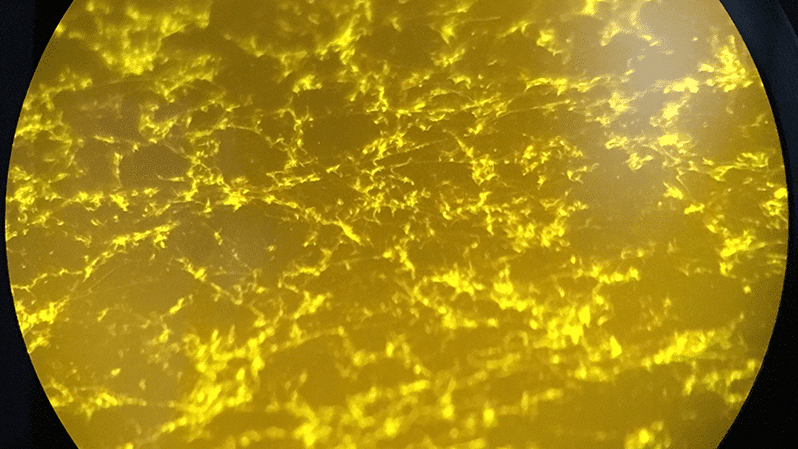

Dans ce contexte, l’étude laboratoire préalable est primordiale pour éviter tout échec lors de la production industrielle, qui implique des moyens importants en matériel comme en matériaux. Au cours de ces études, des lots pilotes de quelques centaines de grammes sont produits par dispersion haute énergie de granulés de polymères au sein du liant maintenu en température à l’aide d’un dispositif particulier. Le résultat de la dispersion peut alors être évalué visuellement par le recourt à la miscroscopie à épi-fluorescence comme décrit dans la norme NF EN 13632. Cela permet d’évaluer l’homogénéité de la répartition du polymère et d’étudier le comportement au stockage. Ainsi validé, l’équilibre liant-polymère peut alors être évalué au regard de ses performances mécaniques par des essais de retour élastique, force-ductilité, de traction et autres essais rhéologique.

Les laboratoires le plus exigeants tenteront de relier les teneurs en asphaltène et familles de maltènes avec les résultats obtenus. Pour ce faire, la décomposition des bitumes à l’aide du Iatroscan, méthode chromatographique relativement simple à mettre en œuvre, s’avère très utile. Les liants présentant les meilleurs résultats de compatibilité et performance avec les polymères sont analysés, et permettent la création d’une base de connaissance interne à l’entreprise, lui permettant de cibler plus rapidement les bons candidats pour ses futurs projets de modification.

La production industrielle

Le process d’incorporation d’un polymère dans un bitume implique de mélanger deux matériaux aux propriétés différentes, dans des conditions de température favorables, de l’ordre de 180°C. A cette température, la viscosité du bitume est abaissée, ce qui facilite la dispersion du polymère. Ce dernier, sous l’effet de la chaleur, se ramollit pour fondre progressivement au sein du liant, s’imprégnant des fractions moléculaires compatibles. Durant cette étape, la stratégie la plus répandue vise à disperser le polymère de la manière la plus fine possible. Sa nature élastique rend difficile cette étape, d’où le recourt à un dispositif développant un fort taux de cisaillement. Mais ce broyage du polymère dans le liant, à des débits de plusieurs tonnes par heure, implique de déployer une puissance électrique très importante, atteignant les 75 kW. Outre la dépense énergétique conséquente, ce procédé représente un investissement très important, tant à l’achat qu’à l’entretien.

Une autre stratégie, moins répandue, est néanmoins possible. Elle consiste à intégrer les granulés de polymères par enrobage avec le bitume. Ce dernier traverse une cellule de production en film mince, formant un entonnoir au milieu duquel les granules de polymères sont ajoutés à un débit approprié, de telle sorte que chaque granulé de polymère soit totalement enrobé par le liant, et isolé des autres granulés. La suspension de granulés dans le liant chaud est dirigée vers une cuve dont le dispositif d’agitation permet le maintien de l’homogénéité. Ainsi isolés les uns des autres, les granulés de polymères ne peuvent plus former d’amas (amas qu’il seraient impossible de disperser sans broyage), et peuvent s’imprégner des fractions bitumineuses nécessaires à leur gonflement durant une phase de maturation.

La solution VIALAB

Ce procédé, basé sur la compréhension des phénomènes physico-chimiques qui ont lieu durant le mélange, est celui que VIALAB a choisi de développer. Outre un investissement réduit, il permet une économie en énergie électrique directe de l’ordre de 30% en comparaison aux solutions traditionnelles impliquant un fort taux de cisaillement. Cela permet de proposer une solution technique efficace, qui s’inscrit parfaitement dans notre démarche engagée en matière de protection de l’environnement.

Vincent HESRY, Ph.D et Antonin RICHARD, Ingénieur Chimiste.